3D печать органайзера. От модели до готового изделия.

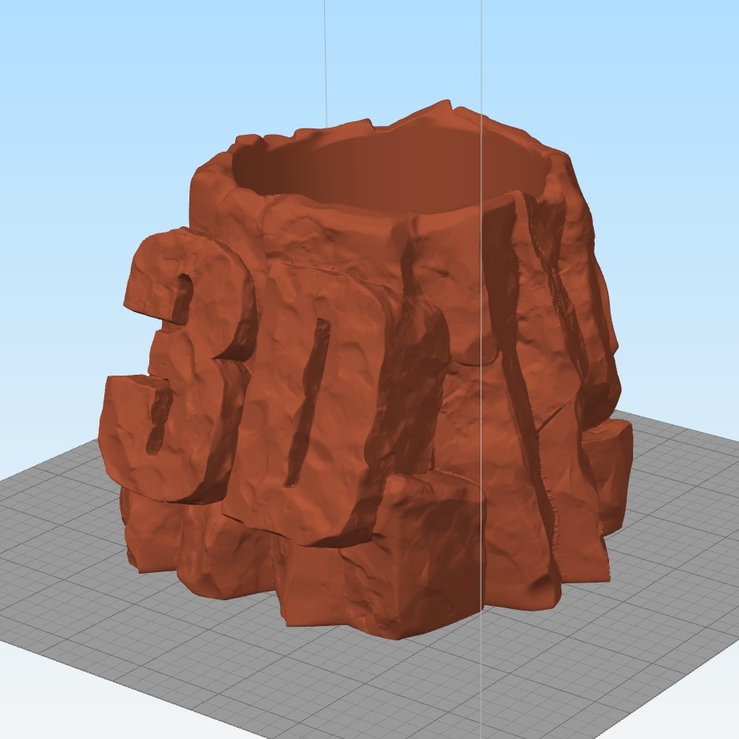

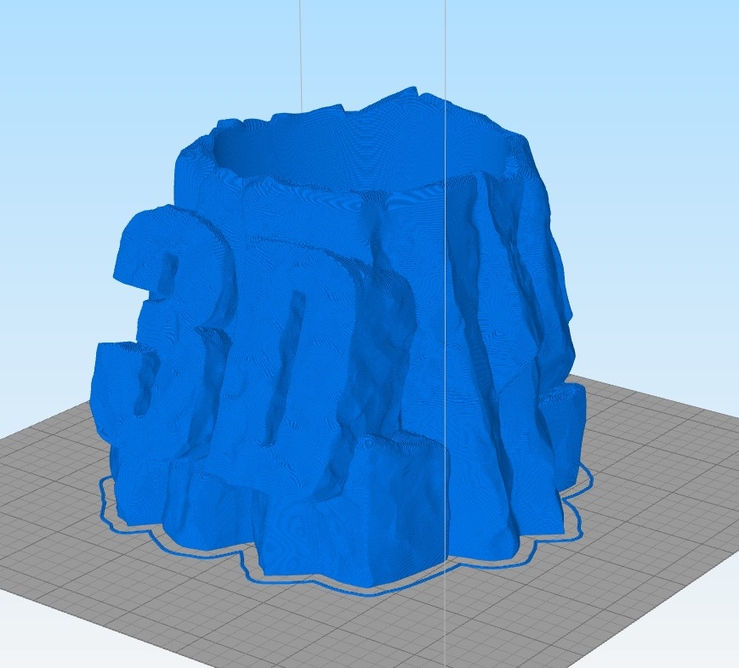

В этой статье расскажу процесс создания вот этого органайзера.

Не буду особо вникать в детали процесса, но если, что то будет интересно, пишите в комментариях, расскажу подробнее.

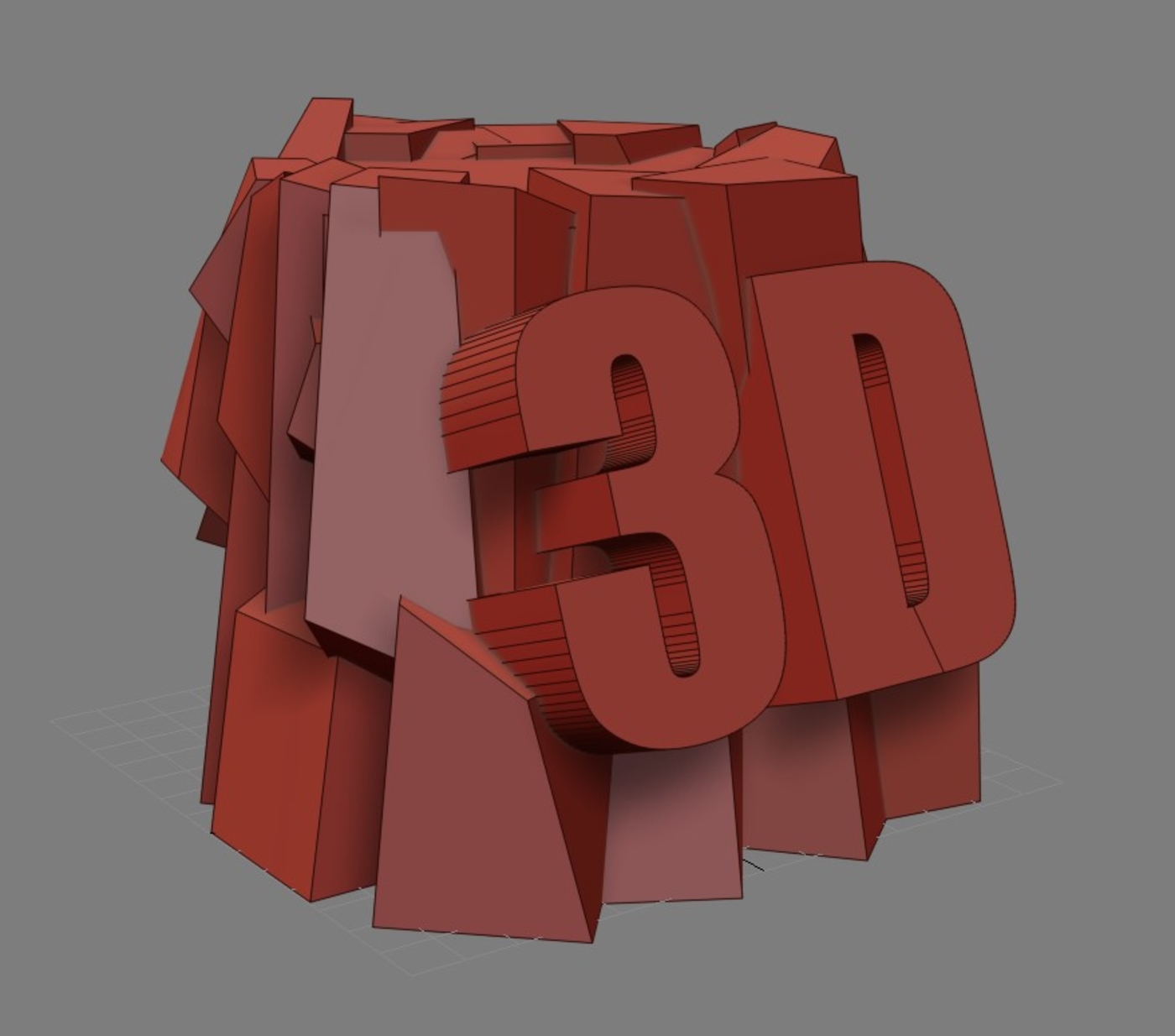

1 этап. Создание модели.

В 3D MAX создаю "болванку будущего органайзера.

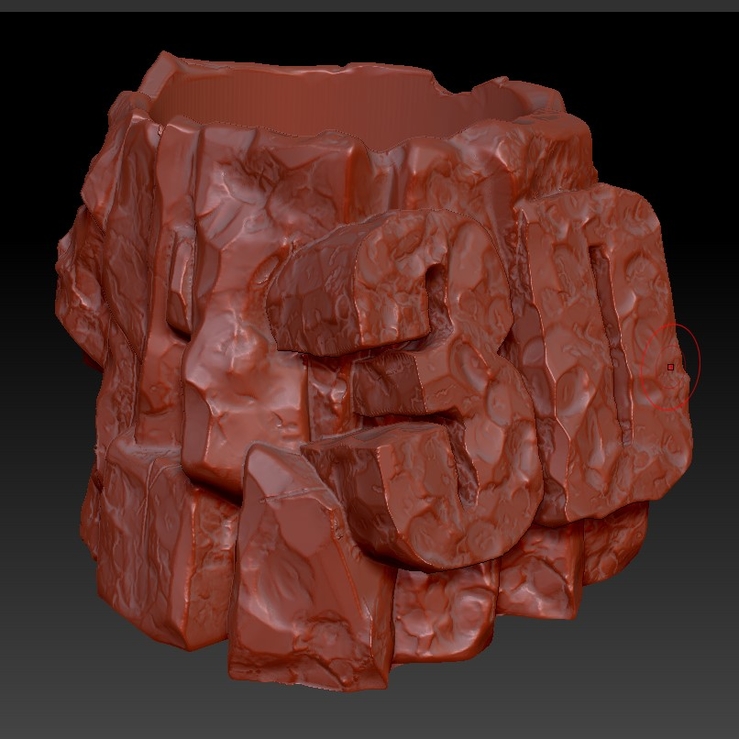

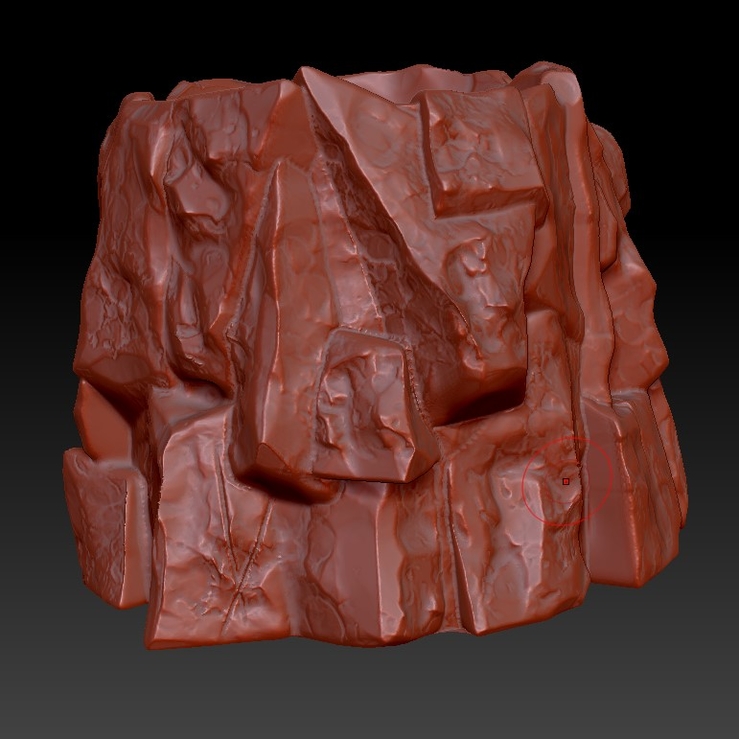

Далее в ZBrash делаю детализацию

Детализацию специально делаю немного грубее, т.к. при печати и последующей обработке многое сгладится.

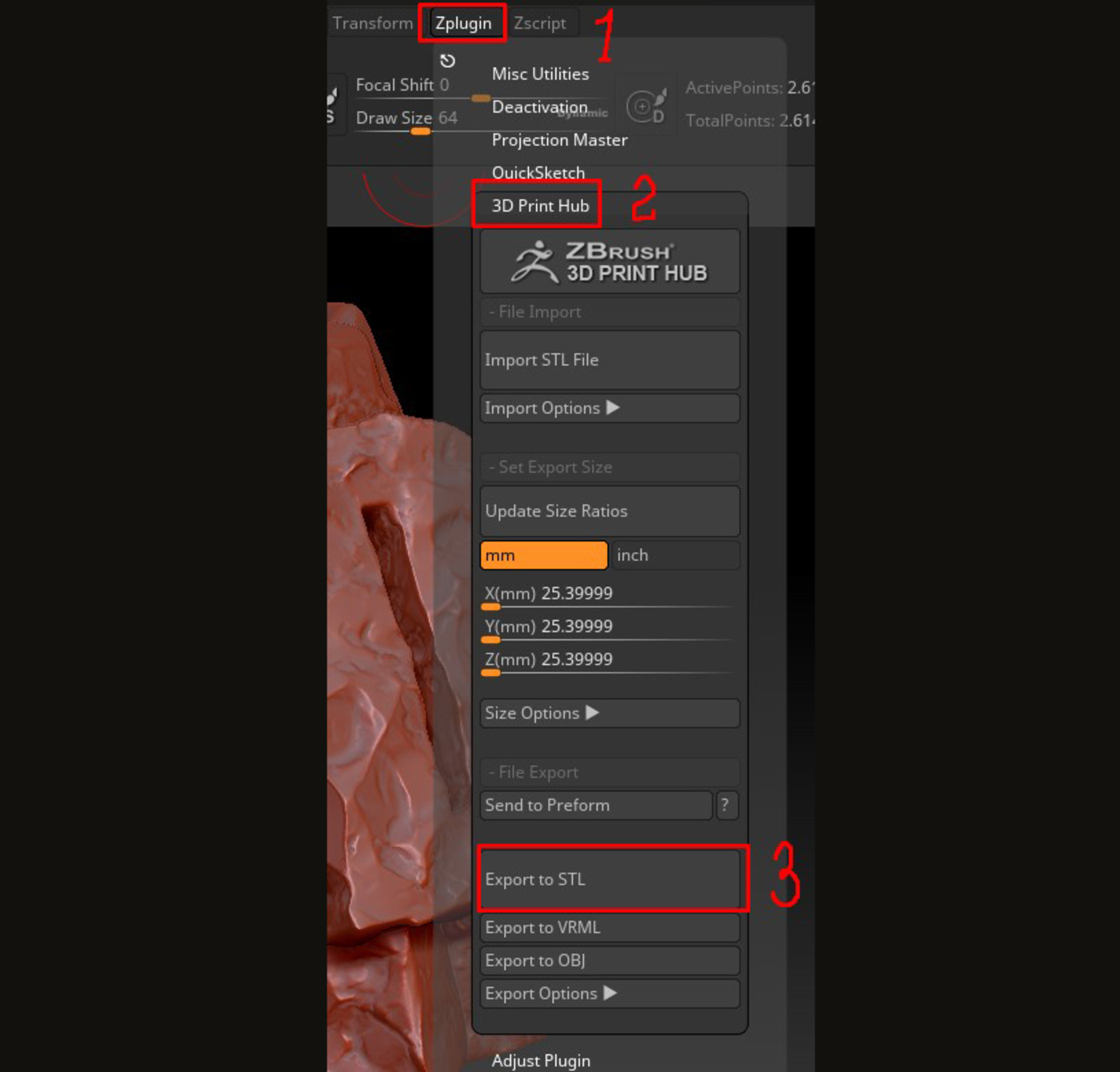

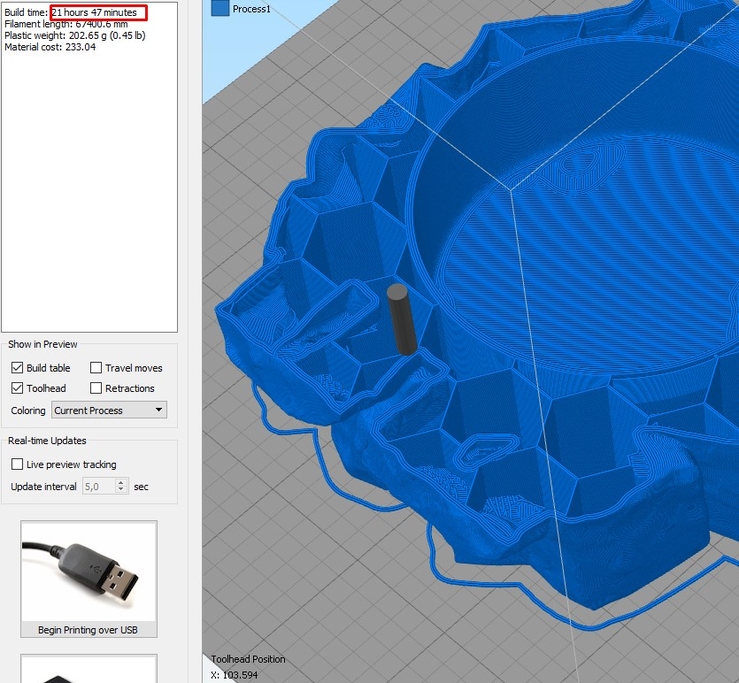

2 этап. Слайсинг.

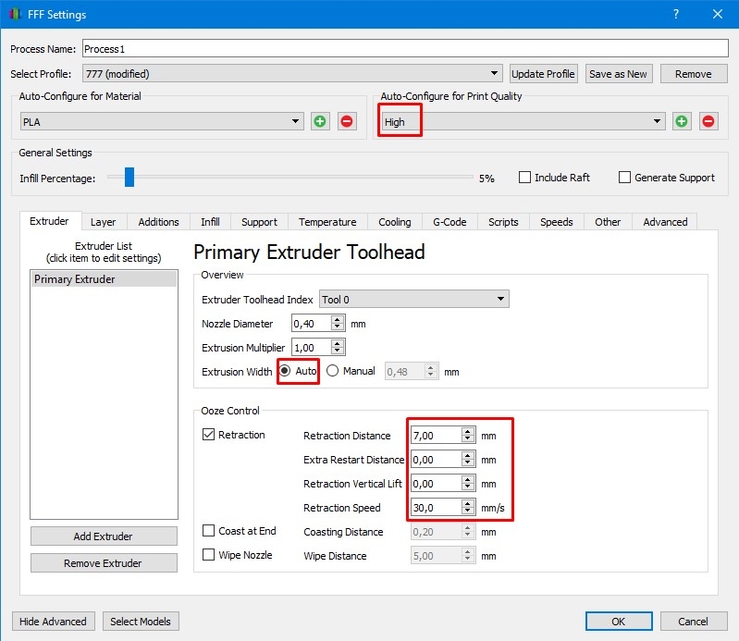

Для слайсинга я использую программу Simplify 3D. В ZBrash сохраняю модель в формате STL

Далее этот файл кидаю в Simplify 3D

Даже на этом этапе видно, что программа сглаживает детализацию.

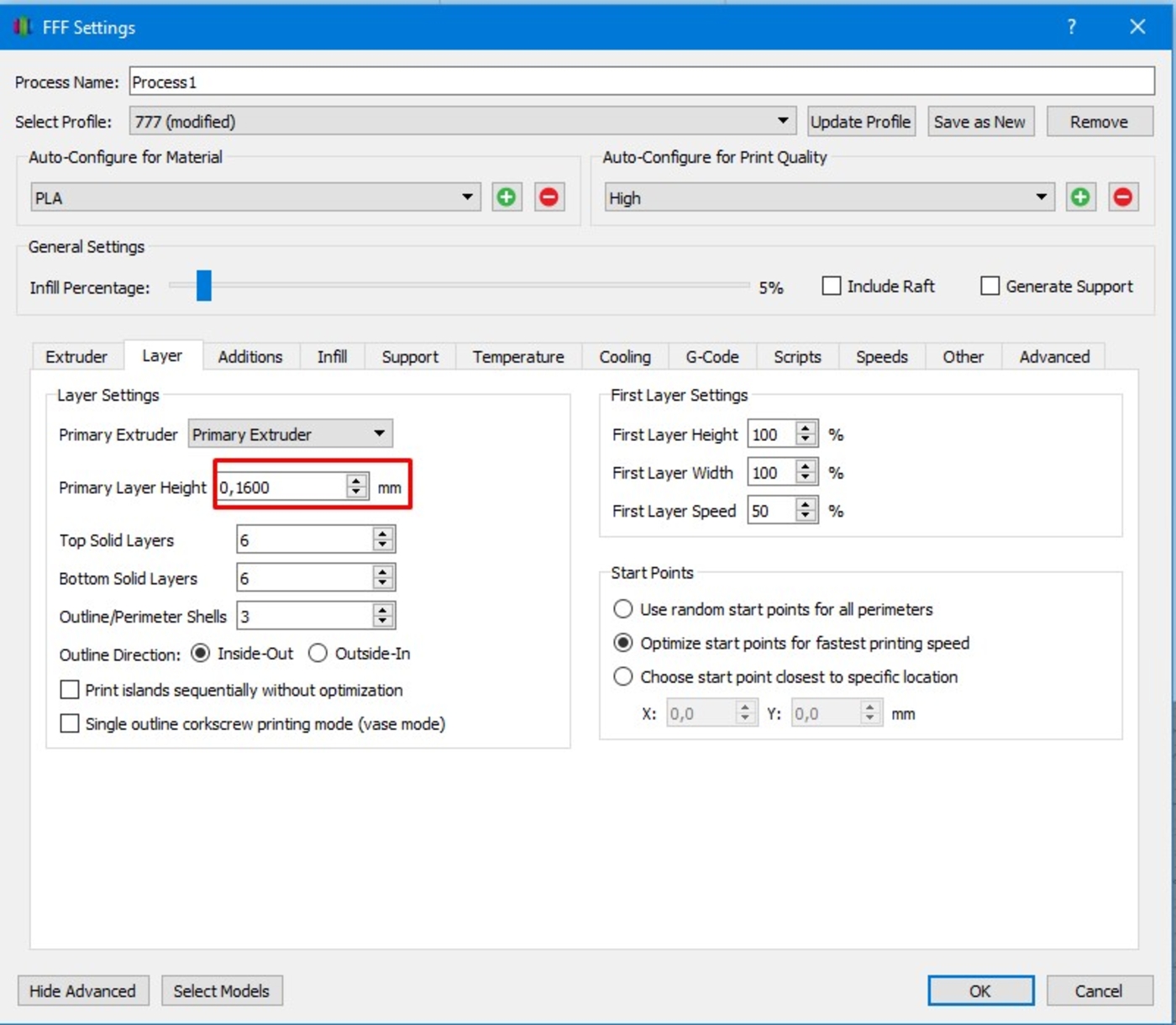

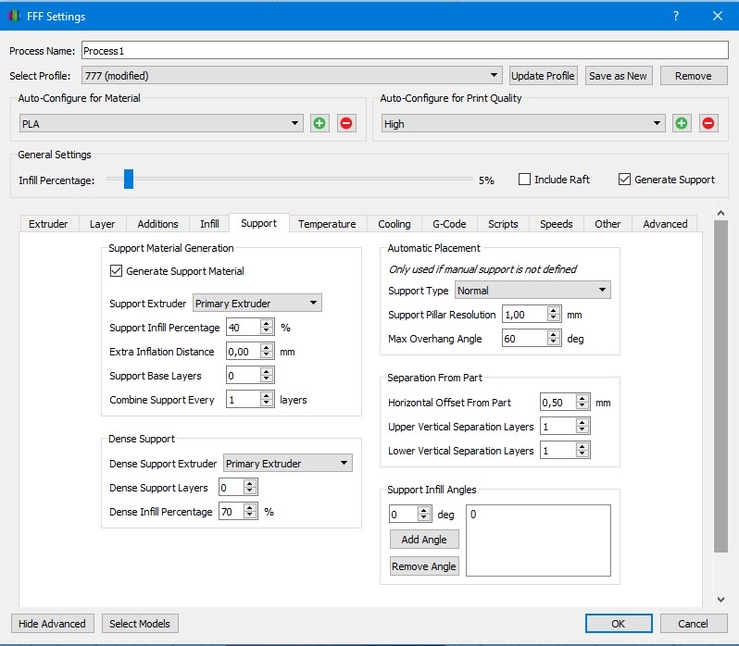

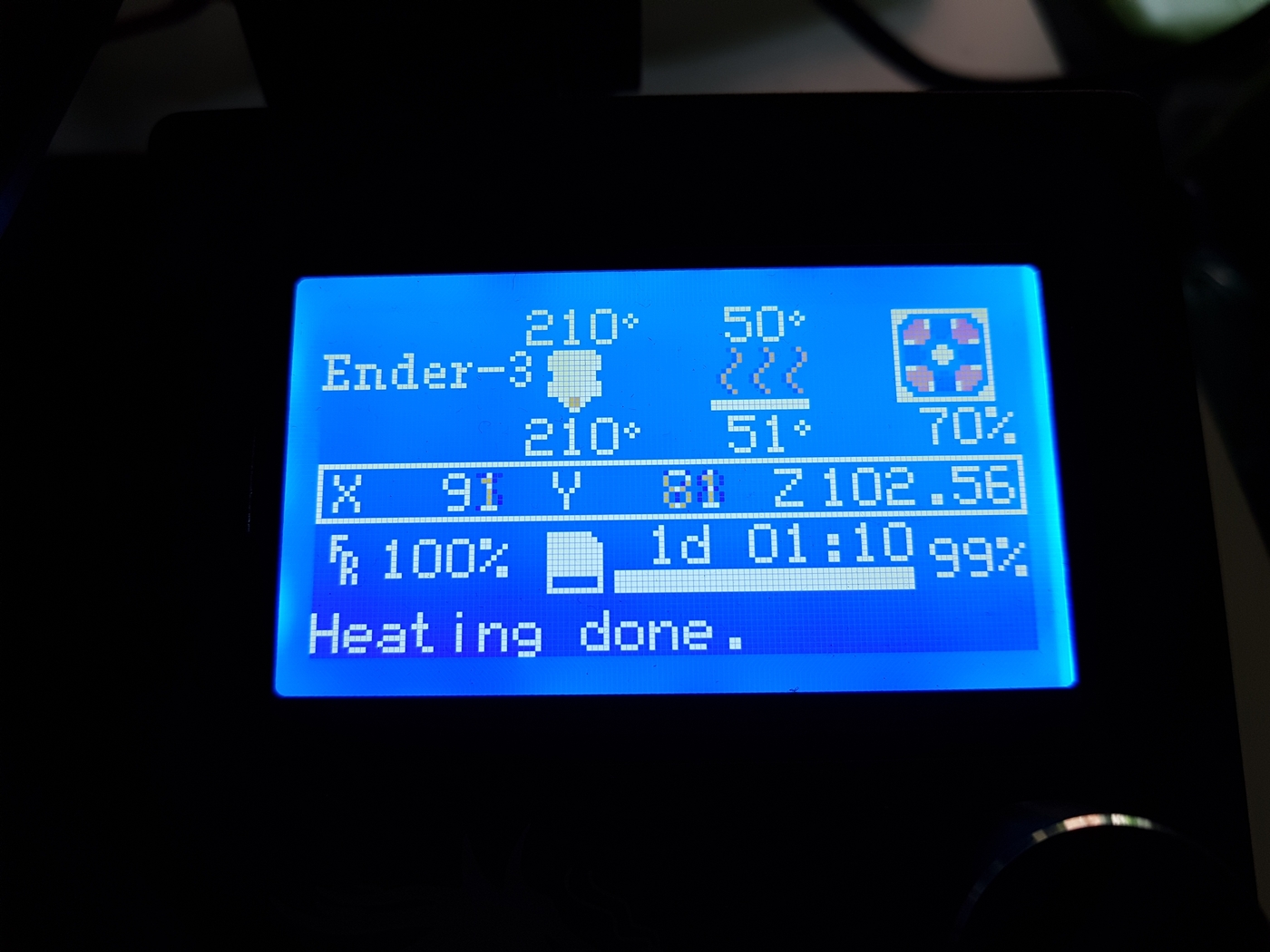

Печатаю я на принтере Ender-3 пластиком PLA и соплом 0,4 мм. Ниже приведу скрины основных настроек Simplify 3D. Настройке (на моем принтере и на моем пластике) работают отлично!

Печатаю с заполнением 5% (в данном случае это разумно) и слоем 0,16 мм

Печатаю с поддержками. Тут они нужны.

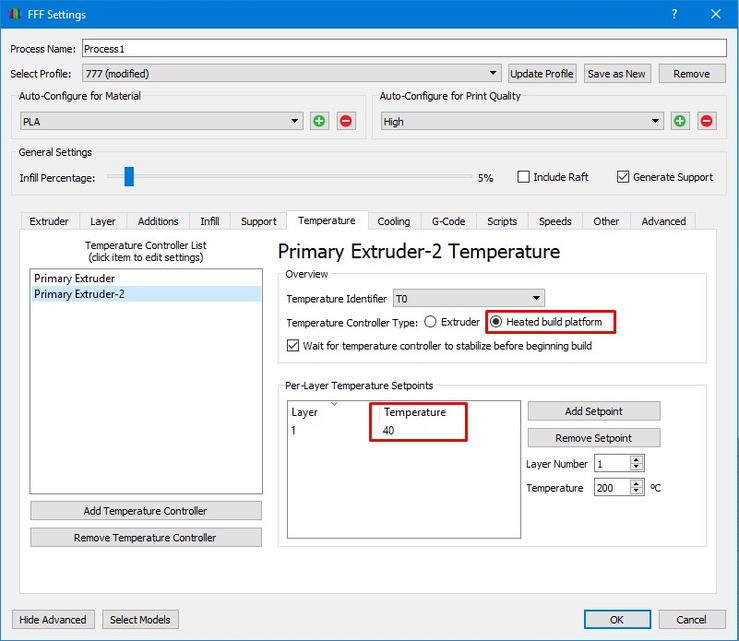

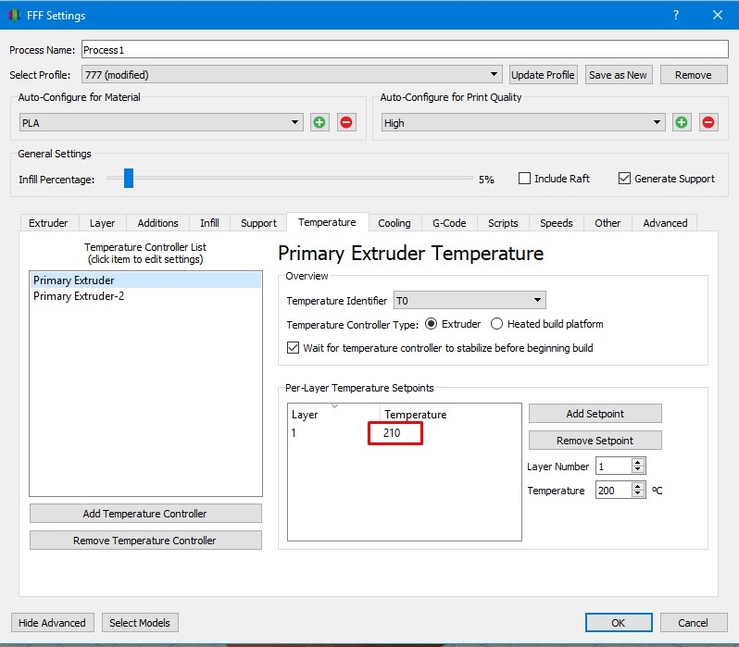

Температура экструдера 210 температура стола 40 градусов. Обдува на первом слое нет, на остальных 70%.

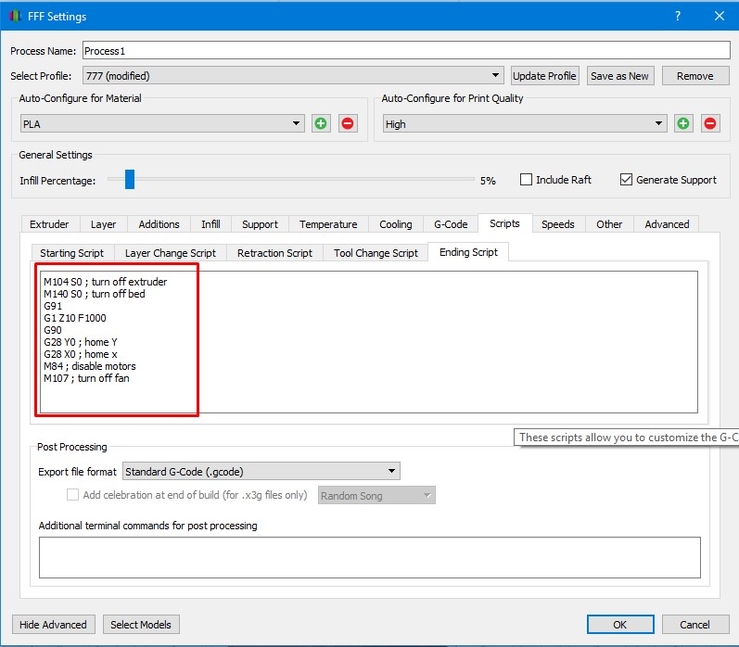

Стоит у меня вот такой интересный скрипт. В конце печати он уводит стол, приподымает бошку и выключает обдув. Полезная вещь!

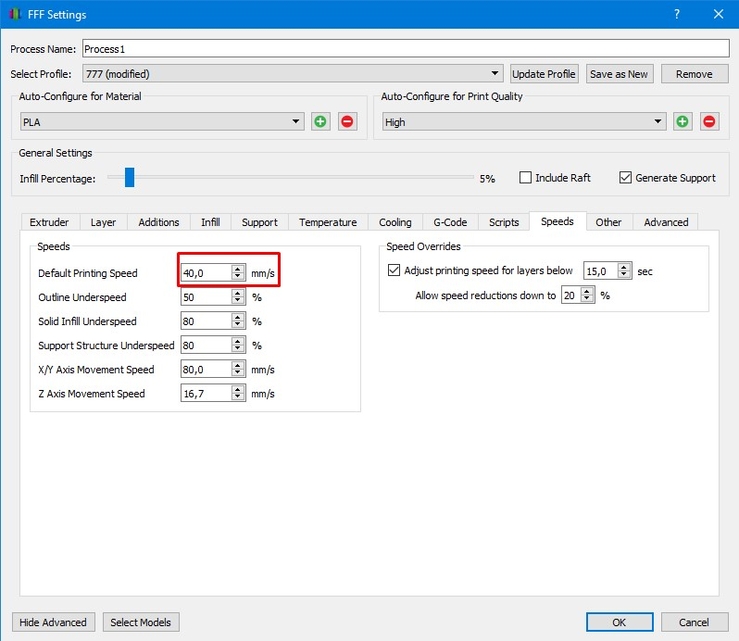

Я никуда не тороплюсь и мне нужно качество! Скорость по этому 40.

Применил настройки и надавил кнопку, чтоб прога заслайсила модель.

Программа показывает примерное время печати 21 час 47 минут, но в реальности было 25 часов.

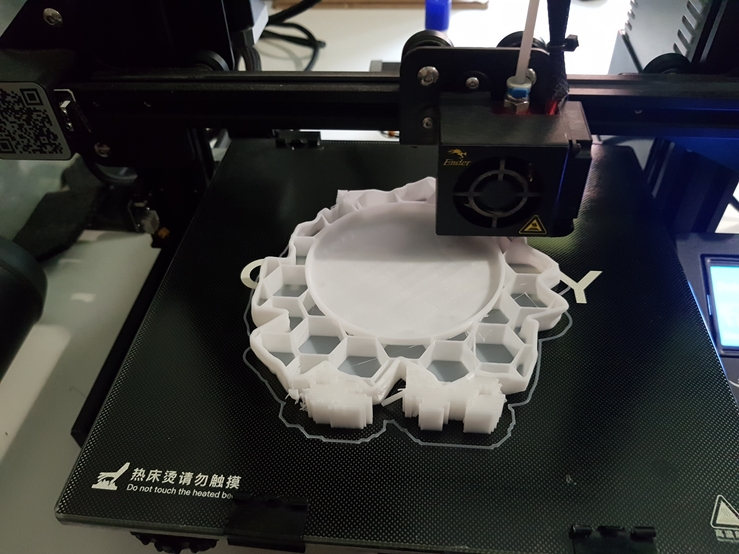

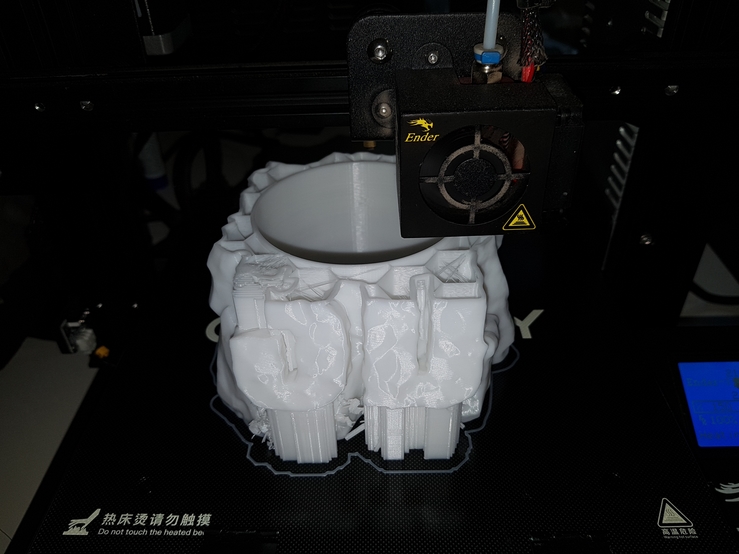

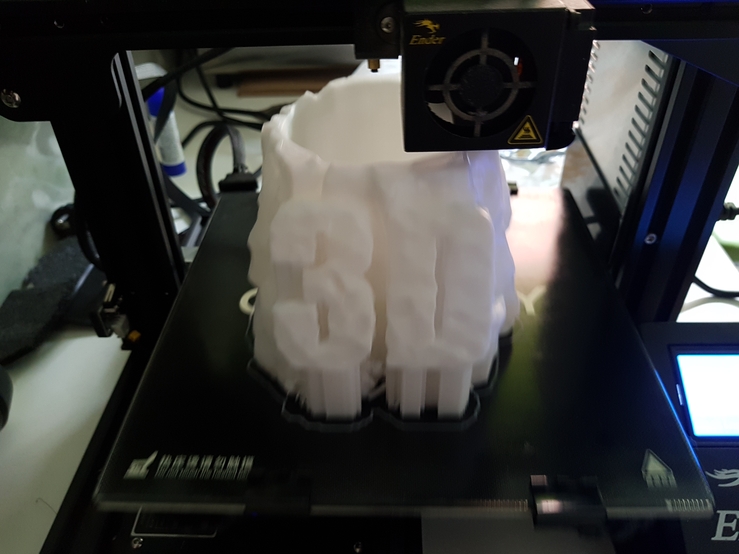

3 этап. Печать.

Сохраняю gcode и пошла жара! ))) 25 часов жужания шаговиков.

Извиняюсь за плохое качество последней фотки. Так уж вышло.

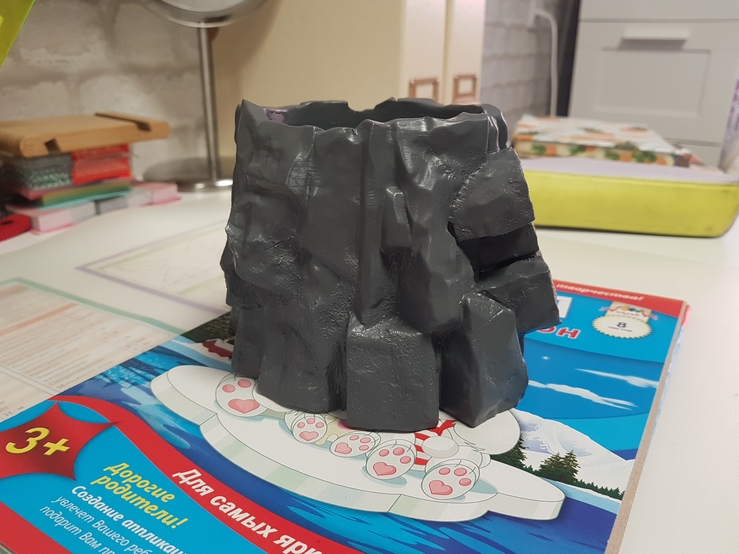

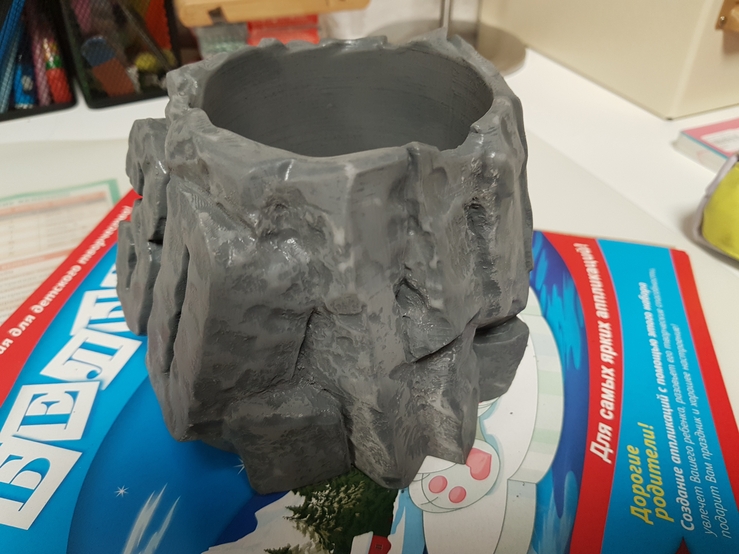

4 этап. Постобработка.

Когда печать закончилась, отламываю поддержки и обрабатываю модель дихлорэтаном (можно дихлорметаном) это сгладит слоистость и сильно упрочнит модель, т.к. дихлорэтан для пластика PLA является растворителем. Для других пластиков химобработка проводится другими веществами.

Потом шпаклевка и грунтовка. Шпаклевка в данном случае несет только декоративную функцию. Методом тампования я нанес "шубу" из шпаклевки, чтоб придать камню текстурности. Шпаклевка и грунтовка любая, по пластику.

Далее шкурим, шкурим долго и нудно, от этого напрямую зависит качество изделия. Я использовал наждачку 240 грид. переход на более мелкую в данном случае был не нужен.

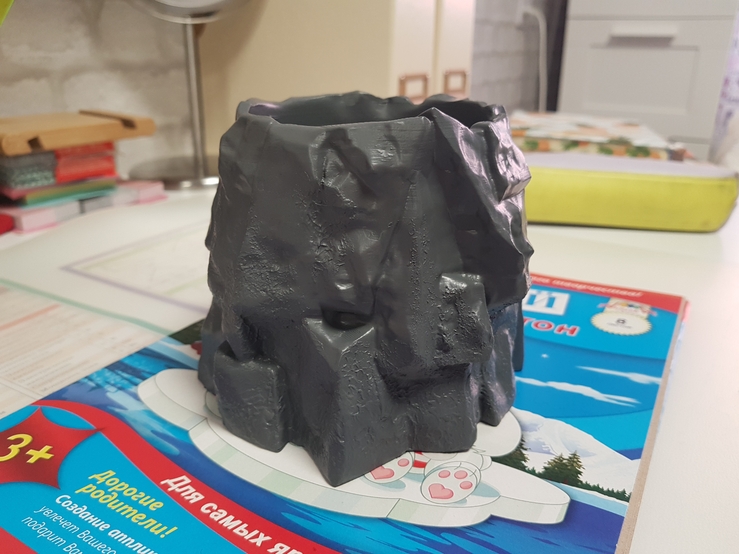

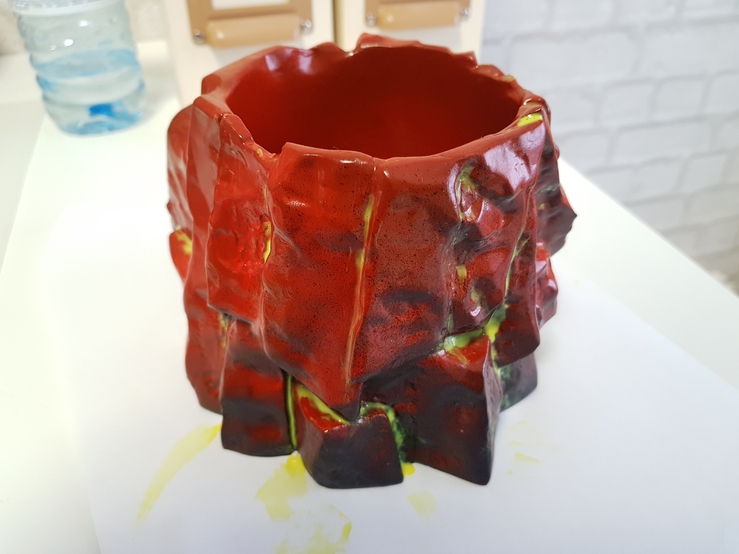

5 этап. Покраска.

Когда просо слой грунтовки наношу базовую краску. В данном случае черную и флуоресцентную красную. Красная нужна для эффекта огня в разломах камня. Краску, после грунта можно использовать любую, даже на растворителях, до пластика она уже не доберется.

После подсыхания базы, методом смывки наношу в углубления желтую акриловую краску.

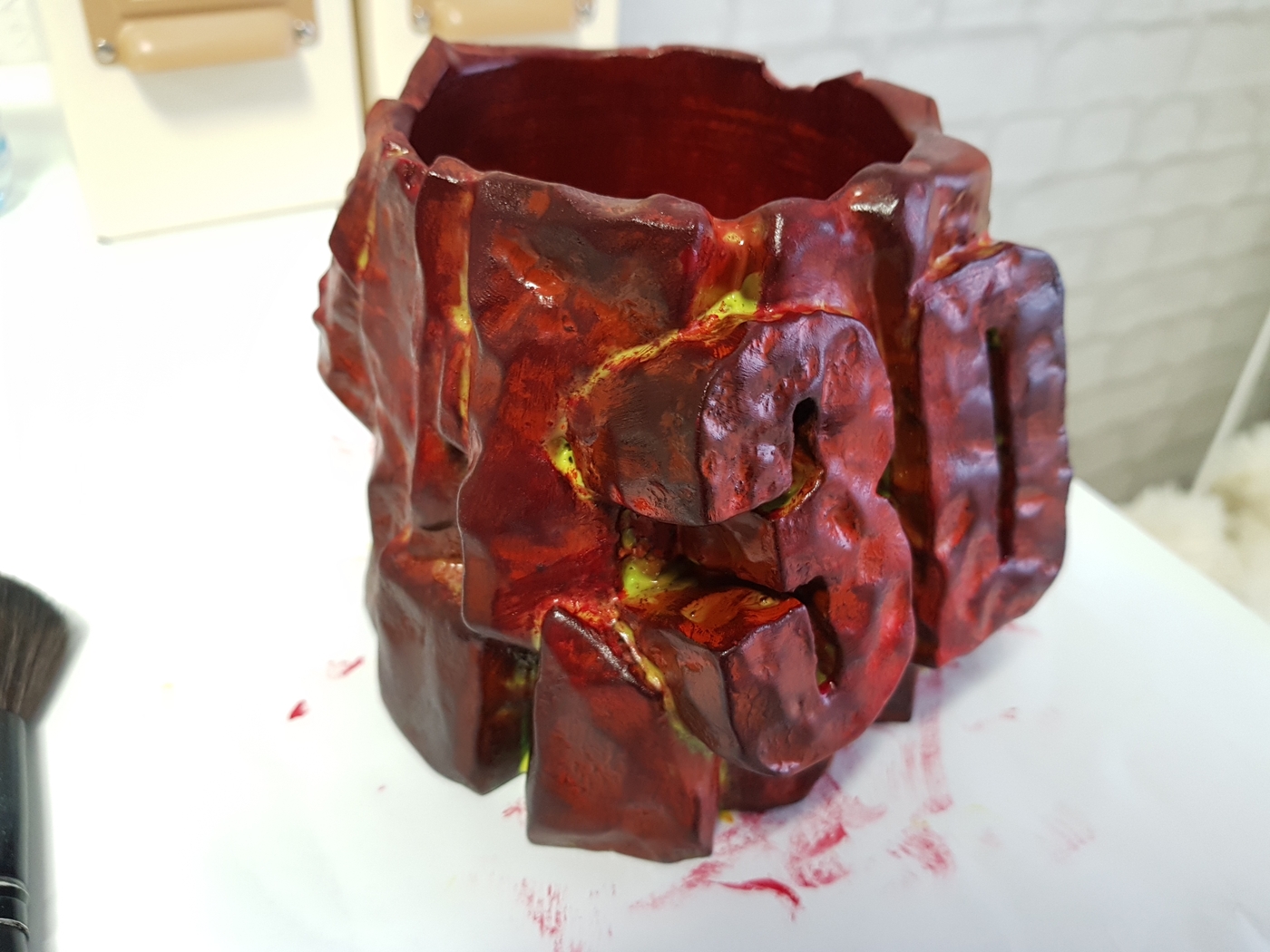

Тонирую всё бордовым акрилом

После подсыхания этого слоя, методом сухой кисти добавляю черный акрил.

Далее той же "сухой кистью" добавляю деталей разными оттенками серого, золотой и серебряной пудрой

Всё готово! Прикладываю несколько фоток готового изделия.

Благодарю за просмотр!